Introdução

Os significativos resultados obtidos pela Toyota através da aplicação do Sistema Toyota de Produção ou simplesmente Lean – como é chamado por muitos – fizeram com que, gradativamente, o Sistema rompesse as barreiras da manufatura e passasse a ser disseminado em áreas tais como Serviços, Saúde e Entretenimento. Mais recentemente, o Agronegócio também passou a utilizar o Lean em seu dia a dia, com o objetivo de maximizar sua produtividade.

Veja abaixo como a eliminação de Desperdícios no processo da Colheita e Plantio mecanizados de Cana-de-Açúcar reduziu aproximadamente, 25% do custo do hectare plantado, num prazo de 24 meses.

Artefatos Utilizados para o Lean no Agronegócio

- 5S & Gestão Visual

- Trabalho Padronizado

- Kaizen Teian

- A3 de Solução de Problemas

- Manutenção Produtiva Total (TPM)

Aplicando o Lean no Agronegócio…

De forma resumida, o processo de plantio de mudas de cana pode ser assim descrito: As mudas são colhidas em áreas indicadas pelo cliente e transportadas de caminhão a distâncias que variam de 20 a 60 quilômetros, onde são plantadas.

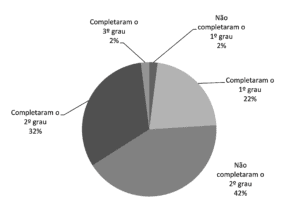

Antes de mais nada, vale ressaltar o nível de educação formal dos colaboradores da Organização onde o Lean foi implantado!

A implantação foi divida em três fases:

Desenhar Processos para que os Problemas Sejam Notados “Imediatamente”

Padrões

Em primeiro lugar, a equipe mudou a frequência da medição da produção (expressa em hectares plantados), de mensal, para diária, através de controles visuais, localizados na área de vivência das frentes de plantio.

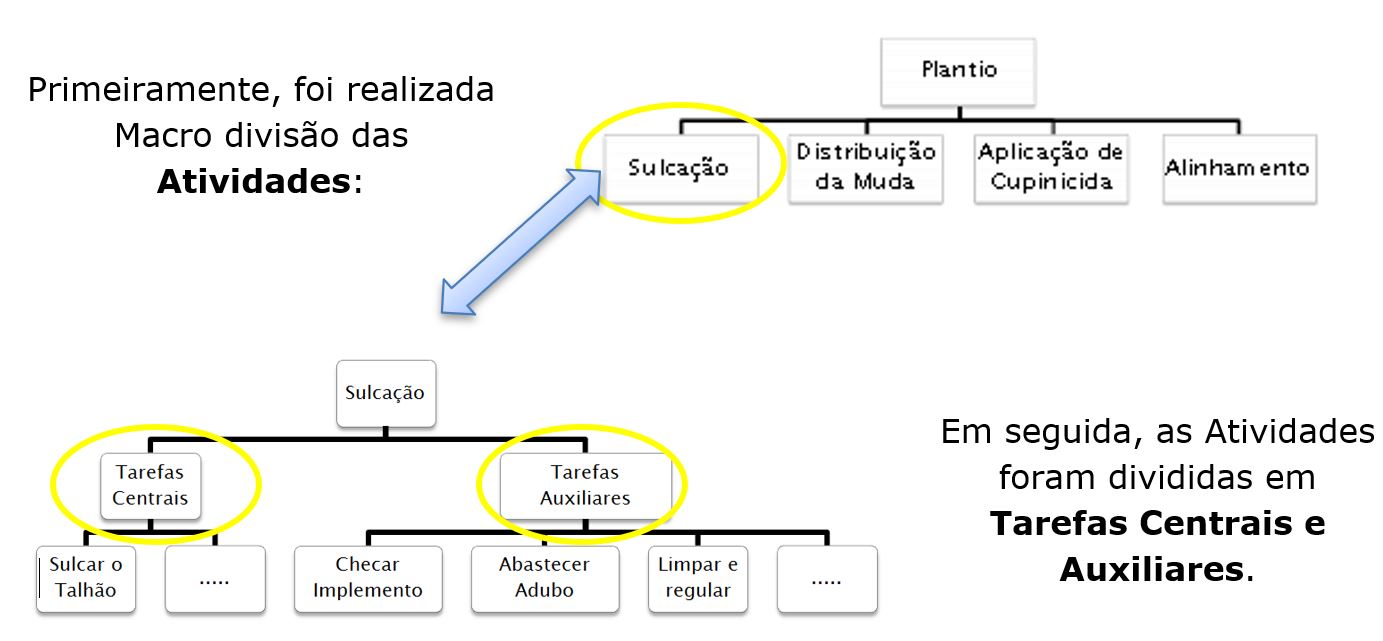

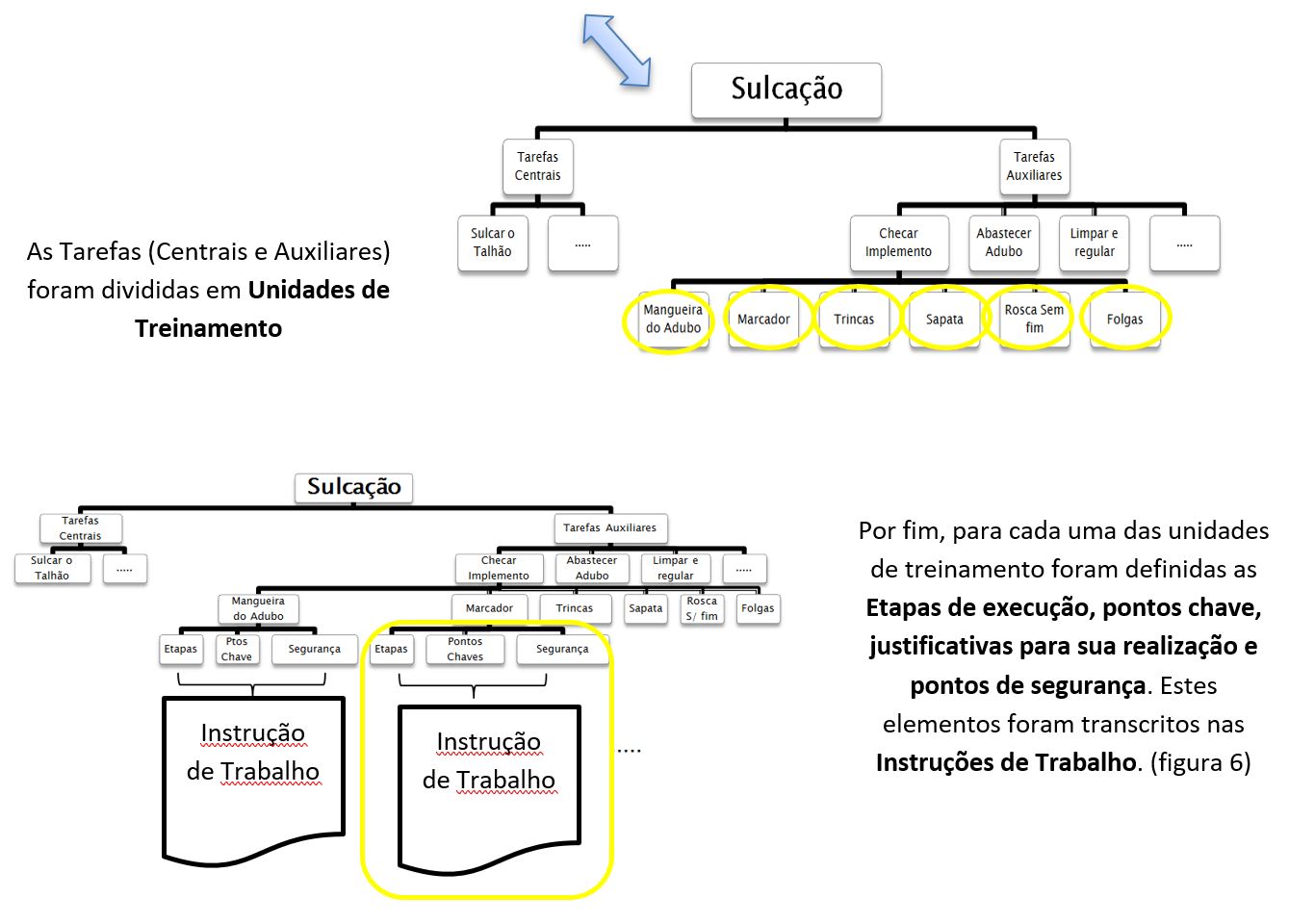

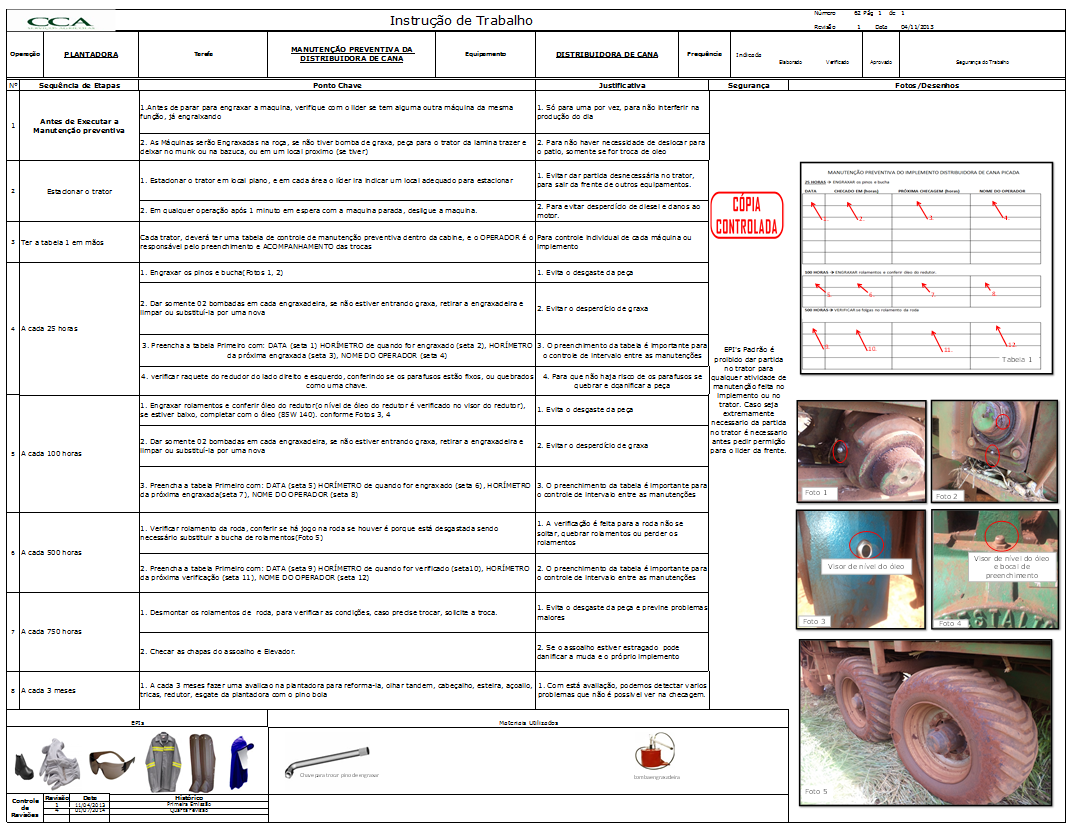

Antes de mais nada, concluímos que os Padrões de produção não estavam sendo atingidos em função de problemas na operação dos diversos equipamentos e do elevado número de horas de manutenção corretiva nos mesmos. Para garantir um Padrão na utilização e checagem destes equipamentos (manutenção preventiva), a equipe criou Instruções de Trabalho para as diversas atividades do processo, seguindo os conceitos do TWI (Training Within Industry):

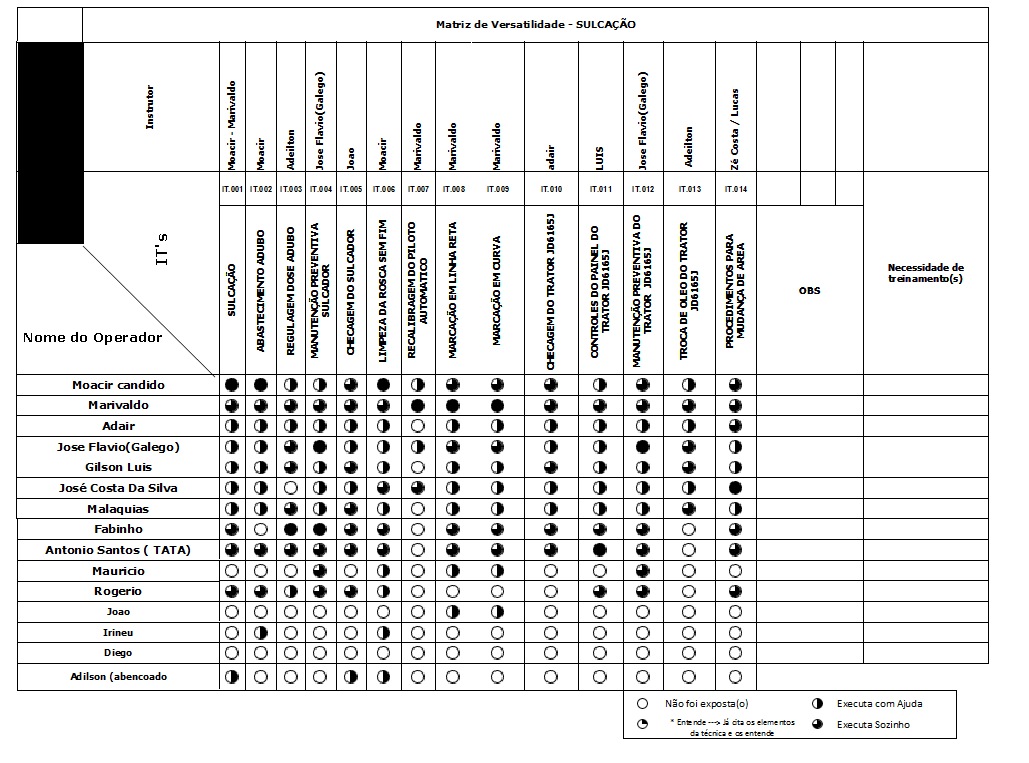

Logo depois, a equipe criou Matrizes de Versatilidade: documentos que definem o grau de conhecimento atual de cada colaborador, em relação ao conteúdo das diversas Instruções de Trabalho:

Por fim, a equipe estabeleceu uma estrutura e cronograma de treinamentos. O padrão de treinamentos baseado em Instruções de Trabalho facilitou, não só a multiplicação do conhecimento inerente a cada atividade, mas principalmente a verificação de sua correta utilização.

A partir deste momento, experimentou-se o crescimento do “sentimento de propriedade” por parte dos operadores, visto que a equipe passou a participar ativamente da conservação dos equipamentos. Dessa forma, número de horas de manutenção corretiva baixou sensivelmente.

Da fábrica para o campo…

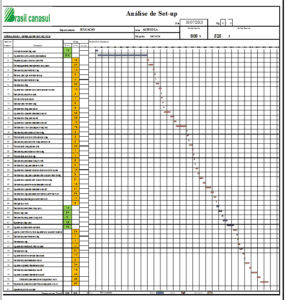

Neste ponto do projeto, a equipe atuou na diminuição dos padrões de tempo de abastecimento de adubo (operação “gargalo”, naquele momento). Para tanto, recorreu à técnica de Troca Rápida de Ferramentas (TRF).

Do mesmo modo, a técnica de Troca Rápida foi aplicada aos processos de mudança de área de plantio, quando os trabalhadores devem transportar toda a estrutura de máquinas e equipamentos (tratores, área de vivência, caminhões de manutenção, plantadoras, entre outros) a distâncias que podem chegar a 60 km. Como resultado, o tempo médio baixou de 8 para 2 horas!

Resolver Problemas e Promover a Melhoria Contínua

Kaizen Teian

Logo depois, treinamos os colaboradores em Kaizen Teian – técnica que promove a Melhoria Contínua dos Processos. Em seguida, a equipe implantou um sistema de premiação semestral (lanternas, fornos de micro-ondas, etc, ), em função do número de kaizens aprovados por colaborador.

Consideramos válidos aqueles Kaizens que tragam benefícios relacionados à Segurança, Produção, Qualidade e/ou Custos, e/ou eliminam pelo menos 1 dos 7 desperdícios.

Enfim, após 18 meses, contabilizamos a aprovação e implantação de mais de 120 kaizens. Aproximadamente, 40% destes focaram em melhorias de atividades envolvendo tratores, colhedoras e implementos Dessa forma, a equipe comprovou o comprometimento dos colaboradores com o perfeito estado de funcionamento dos equipamentos.

5 Porquês

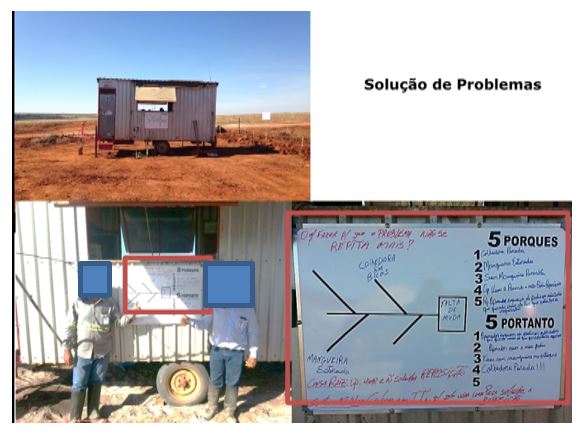

Enfim, no decorrer dos turnos, os colaboradores passaram a checar a quantidade de hectares plantados a cada hora. Havendo desvios em relação ao padrão, a equipe reunia-se, buscando – através de um diagrama de Ishikawa – as causas raiz dos problemas e definindo as contramedidas cabíveis.

A3 de Solução de Problemas

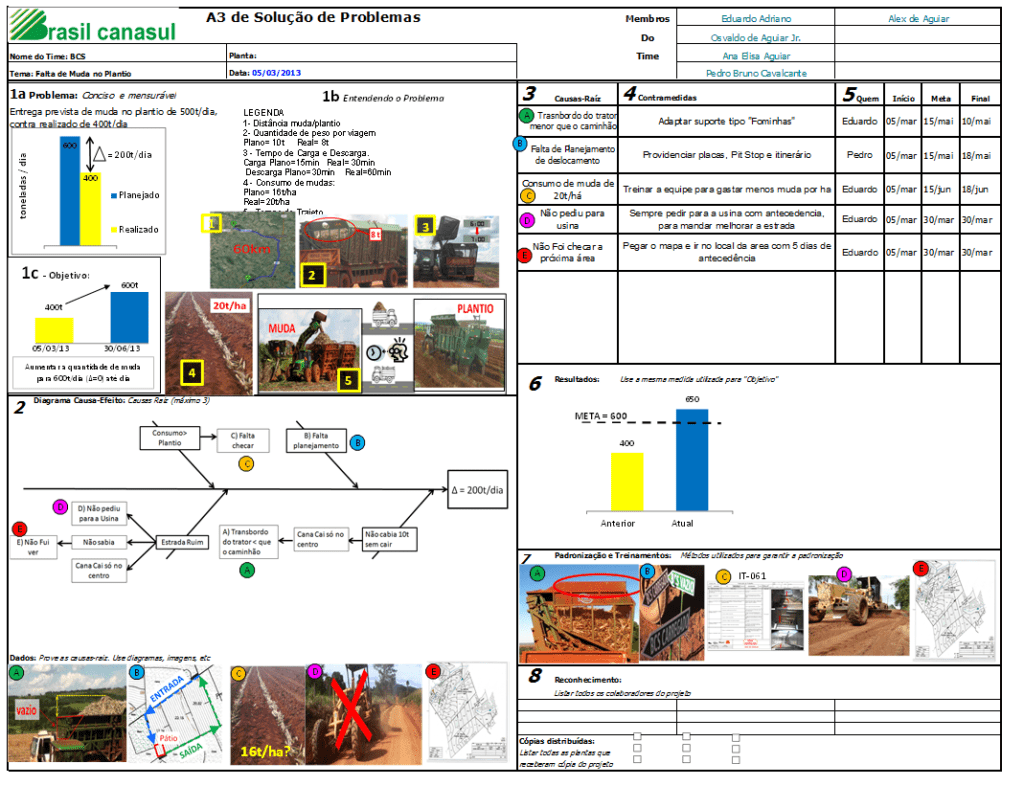

Juntamente com os treinamentos da técnica de 5 porquês, a equipe iniciou a solução de problemas complexos, com auxílio de métodos científicos de Solução Problemas (Toyota Business Practices – TBP). No TBP, as equipes multidisciplinares “rodam” ciclos PDCA (Plan-Do-Check-Act).

Em outras palavras, a equipe toma para si a responsabilidade da solução de problemas!

Compartilhar o conhecimento

Yokoten (Aprendizado Lateral)

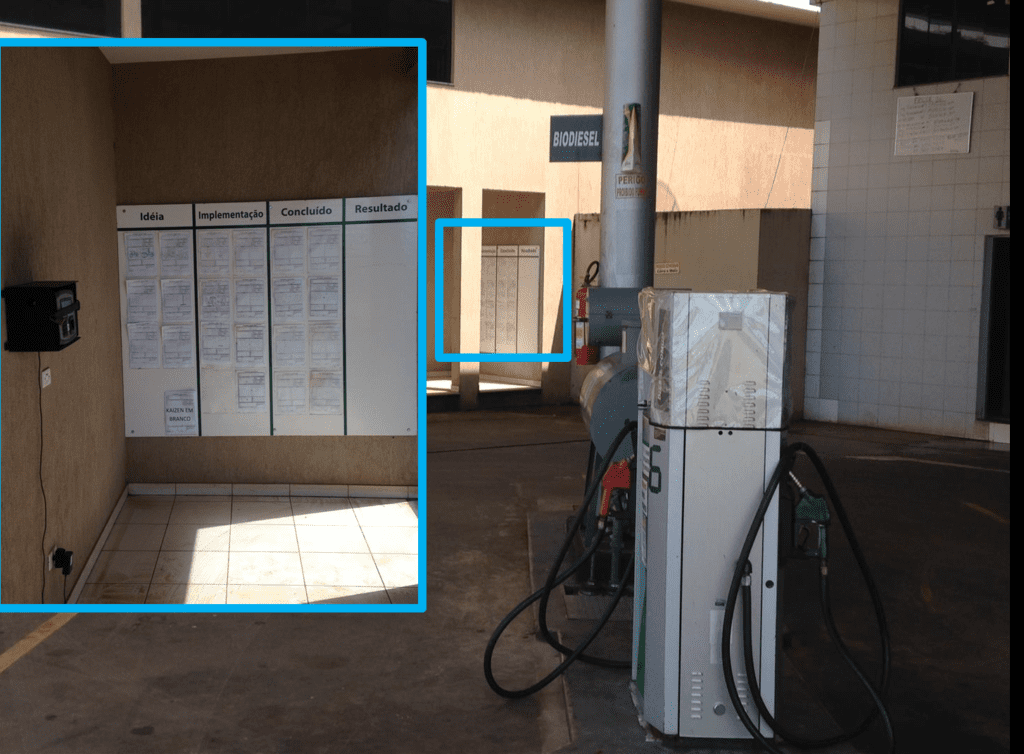

Assim também como as constantes atualizações das Instruções de Trabalho e respectivos treinamentos, os gestores definiram a fixação dos kaizens em quadros de Yokoten como forma de disseminar o conhecimento:

Por fim, a equipe de melhoria de processos fixou um quadro de Yokoten num posto de gasolina, onde os trabalhadores tomam os ônibus que os conduzem até as fazendas.

Retorno do Investimento

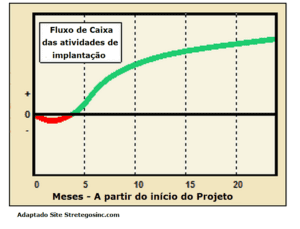

Acima de tudo, vale lembrar que implementações do Lean planejadas e executadas de forma adequada se autofinanciam. Afinal, ao contrário de outras metodologias de melhoria de processos que envolvem sistemas informatizados, computadores e equipamentos novos, o Lean requer baixíssimos investimentos iniciais e proporciona resultados significativos nos primeiros meses (3~5 meses) do processo de sua implantação. Como resultado, podemos representar um típico fluxo de caixa líquido de uma implantação bem executada pela figura a seguir:

Incialmente, os custos são ligeiramente maiores porque as atividades da implantação podem incluir maiores investimentos em treinamentos, mudanças de layout, etc.

Enfim, a esta altura, as melhorias de produtividade já estarão contribuindo mais efetivamente para um fluxo de caixa positivo.

Conclusão sobre a aplicação do Lean no Agronegócio

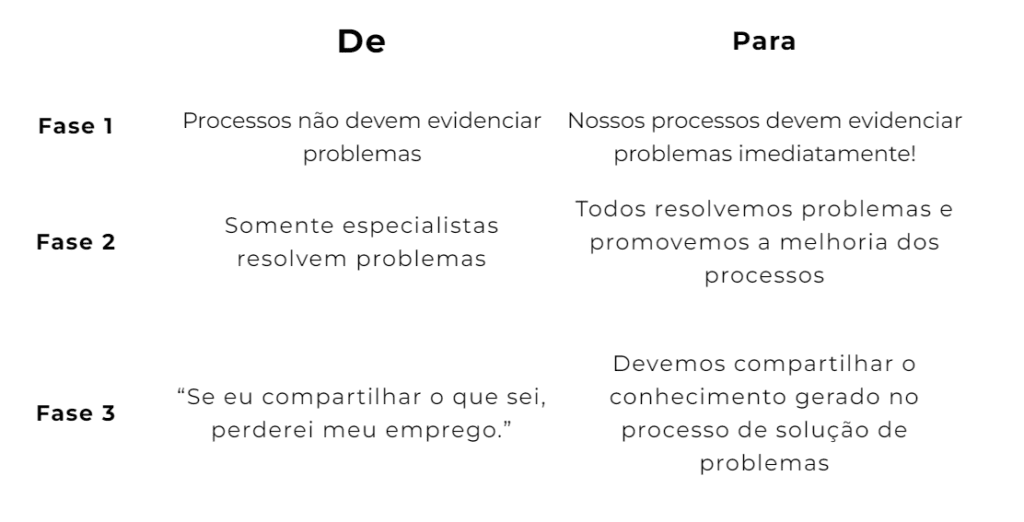

Como resultado, as mudanças nas Crenças da Cultura Organizacional – listadas na tabela a seguir – possibilitaram uma expressiva redução de Custos Operacionais (aproximadamente 25%):

Você tem dúvidas? Será muito bom conversar com você!

[…] Sobretudo, a implantação do Lean Thinking apresenta custo benefício extremamente favorável e tem resultados comprovados no Agro (clique aqui para ler sobre um Case de Sucesso, no plantio de cana-de-açúcar). […]